| ← Март 2012 → | ||||||

|

1

|

2

|

3

|

4

|

|||

|---|---|---|---|---|---|---|

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

13

|

14

|

15

|

16

|

17

|

18

|

|

|

19

|

20

|

21

|

22

|

23

|

24

|

25

|

|

26

|

27

|

28

|

29

|

30

|

31

|

|

За последние 60 дней ни разу не выходила

Сайт рассылки:

http://www.allbeton.ru/

Открыта:

27-12-2002

Адрес

автора: home.build.penobeton-owner@subscribe.ru

Статистика

0 за неделю

ВесьБетон 133 выпуск. Добавки в высокопрочный бетон.

Рассылка "ВесьБетон" – 133-й выпуск.Добавки в бетон для создания высокопрочных бетоновОдним из самых развивающихся направлений бетонных технологий в настоящее время является применение высокопрочных бетонов. Во всей Германии строятся инженерные сооружения и высотные здания, предъявляющие колоссальные требования к технологии бетона. Примером тому являются градирни с естественной тягой в Нидераусеме или административное здание нового поколения, установившего новую отметку в высотном строительстве Франкфурта. Компания MC-Bauchemie в недавнем прошлом убедительно заявила о себе в среде специалистов появлением на свет новых пластификаторов на поликарбоксилатной основе для изготовления высокопрочных бетонов и суспензий микрокремнезёма Centrilit Fume SX, которые применяются при строительстве значимых объектов и имеют огромное влияние на развитие всей строительной индустрии. Еще несколько лет назад 200-метровая отметка в строительстве градирен была несбыточной мечтой – сегодня строительная компания Heitkamp, более трёх десятилетий занимающаяся строительством электростанций, осуществляет подобные проекты на практике: градирни высотой 200 метров и с диаметром основания 145 метров. Градирня в Нидераусеме - крупнейшая в мире

градирня с естественной тягой. Однако не

только размеры градирни, делают данный

проект уникальным. При строительстве

градирни использовался высокопрочный,

кислотостойкий бетон, без дополнительных

покрытий, устойчивый к содержащему пары

серной кислоты конденсату. Это позволило

отказаться от нанесения дорогостоящего

защитного покрытия на внутреннюю

поверхность градирни. Для того чтобы

получить надёжные результаты при

использовании высокопрочного бетона в

реальных условиях строительства,

Центральной лаборатории строительной

компании E. Heitkamp GmbH потребовалось

проведение большого количества испытаний

при различных температурах как в

лабораторных условиях, так и на

строительной площадке. При использовании

скользящей опалубки также использовались

инновации, лишь благодаря которым стало

возможным сооружение этой необыкновенной

конструкции.

Рис 1. Поддерживающие градирню опоры из высокопрочного бетона. В середине 90-х годов впервые задумались об альтернативе защитному покрытию и об использовании высокопрочных бетонов, которые и без нанесения покрытия проявляли бы достаточную устойчивость к химическому воздействию испарений на внутренние поверхности градирен [6]. Крупная эксплуатационная компания RWE Energie, осуществляющая свою деятельность в области энергетики, заинтересовалась этой идеей и оказала поддержку Берлинскому техническому университету в концептуальных разработках кислотоустойчивого высокопрочного бетона, использование которого позволило бы отказаться от дорогостоящего защитного покрытия бетона и последующего его обслуживания.

Ближайшие строительные семинары и конференции.

Технические характеристики градирни В качестве инновационной технологии градирня в Нидераусеме изготовляется без защитного покрытия, из бетона с высокой кислотостойкостью. Мощность электростанции нового блока с естественной тягой 950 МВт. Общая высота градирни в составляет 200 м, диаметром верхней части 86 м, диаметром нижней части 136 м и объёмом циркулирующей охлаждающей воды около 91000 м3/ч. Общее количество запланированного к укладке бетона составило 32000 м3, из которых 17650 м3 – высокопрочный бетон оболочки градирни. Вес стали, используемой для арматуры, составил 3650 т. Высокопрочный бетон SRB 85/35 В техническом университете Берлина (кафедра профессора доктора технических наук Бернда Хилемайера) сначала была разработана теоретическая концепция специального кислотоустойчивого бетона, которая затем была опробована в лабораторных условиях [7]. В процессе разработки состава кислотоустойчивого бетона был получен бетон, который не только имел высокую плотность, но также обладал незаурядной прочностью. Через 28 дней хранения в нормальных условиях достигались показатели прочности на сжатие, соответствующие бетонам класса прочности B 85. Для статической надёжности сооружения было бы достаточно класса прочности B 35, поэтому было выбрано обозначение „SRB 85/35“, где SRB обозначает кислотоустойчивый бетон. Добавки в бетон SRB 85/35 отличаются крайне малой для высокопрочный бетонов долей цемента, составляющей лишь около 250 кг/м3, и особым составом добавок, летучей золы и суспензии Centrilit Fume SX. Суспензия микрокремнезёма на основе синтетической, аморфной кремниевой кислоты придаёт бетонам выдающиеся качества, призванные удовлетворять самые высокие требования. При помощи шарообразных частиц, которые в 50–100 раз меньше частиц цемента, Centrilit Fume SX (SF) заполняет микроскопические пустоты в бетоне и уменьшает объём пор. Принцип плотнейшей упаковки действует, как мы видим, также и в сфере микрочастиц. Помимо того, улучшается связь между цементным камнем и зерном заполнителя. Принцип действия основывается на том, что во время процесса гидратации Centrilit Fume SХ (SF) вступает в реакцию с гидроксидом кальция, в результате чего получается гидросиликат кальция. Это устойчивое соединение, сохраняющее постоянный объём, не только может в решающей степени улучшить прочность бетона, но и за счет более высокой плотности структуры, обеспечить, защитные качества бетона. Результат налицо: Бетон с улучшенными при помощи Centrilit Fume SХ (SF) свойствами отличается высокой износостойкостью, а также повышенной устойчивостью к низким температурам и действию размораживающих реагентов. Повышенная прочность бетона и уменьшенный объём пор обеспечивают высокую сопротивляемость химическим воздействиям и коррозии. Благодаря улучшенной прочности структуры, изготовляемый с помощью Centrilit Fume SХ (SF) бетон легче перекачивается и обладает большей адгезией с основанием и с арматурой. Свойства ультрадисперсной добавки для бетонов Centrilit Fume SХ (SF) как проявляющую пуццолановую активность позволяют ей удовлетворять самым высоким требованиям. Технологические внедрения. Практические требования Заказ на возведение новой градирни с

естественной тягой на электростанции в

Нидераусеме, полученный строительной

компанией E. Heitkamp GmbH, включал в себя также

задачу технологической подгонки свойств

вышеописанного высокопрочного бетона к

практическим требованиям на строительной

площадке.

Рис 2. Подъёмно-передвижная система опалубки Heitkamp на градирне в Нидераусеме. Лабораторные испытания. Удобоукладываемость при t=20С Непосредственно после получения заказа отделом технологии качества были начаты многочисленные опыты по оптимизации удобоукладываемости SRB 85/35. Целью было максимальное приближение к «теоретическому оптимуму» состава бетона с высокой устойчивостью к химическому воздействию. Опыты с оригинальным составом, разработанным техническим университетом Берлина, не дали приемлемых для применения в реальных условиях строительства результатов удобоукладываемости. Требуемого коридора значений расплыва конуса 53 см ±3 см для периода укладывания (от 30 до 60 мин после изготовления) достичь не удавалось. Изменения в составе SRB 85/35 для оптимизации удобоукладываемости были произведены сначала в лабораторных условиях (20C/ 65 % относительной влажности). Наряду с оптимизацией кривой ситового анализа, доработками в области микрочастиц и изменениями в соотношении цемента, летучей золы и суспензии микрокремнезема, важнейшим шагом был выбор подходящего пластификатора. Для упрощения, далее под понятием «вяжущее» понимается сумма добавок цемента, летучей золы и суспензии микрокремнезёма. Для расчета водоцементного отношения в основу были положены коэффициенты эффективности для летучей золы в соответствии с директивой Немецкого комитета по железобетону применение летучей золы согласно DIN, EN 450 в строительстве бетонных конструкций k = 0,4, а для микрокремнезёма, в соответствии с решением о допуске, k = 1,0. Для обеспечения необходимой удобоукладываемости (в лабораторных условиях) по сравнению с «оригинальным» составом смеси были предприняты следующие изменения:

Несмотря на незначительное повышение

доли веществ тонкого помола, использование

кварцевого песка вместо кварцевой муки

улучшило удобоукладываемость и особенно

тиксотропные характеристики, т.е.

обеспечило меньшую «клейкость». Поскольку высокий исходный показатель расплыва конуса 59 см мог стать причиной повышенной опасности образования трещин, для уменьшения осадки дозировка пластификатора была уменьшена до1,7 масс. % от количества вяжущего. После чего исходный показатель расплыва конуса стал равен 57 см, расплыв через 30 мин. – 56 см, а через 60 мин. – 53 см. Спустя 75 мин. был установлен ещё один показатель расплыв - 50 см. Для того чтобы достичь благоприятных условий как для укладки в опалубку, так и для структуры поверхности отвердевшего бетона, был проведён ещё один опыт с повышенной долей гранулометрического состава в диапазоне фракции зернового состава 2/8. Для этого доля гранулометрического состава фракции 2/8 была увеличена до 15 масс. %, а доля фракции зернового состава 8/16 была соответственно снижена с 58 до 50 масс. %. При этом, при дозировке пластификатора 1,7 масс. % (по отношению к вяжущему), показатель исходной консистенции после добавления пластификатора изменился с 56 до 57 см. Через 30 мин. расплыв конуса составил 54 см, а через 60 мин. – от 50 до 51 см. Данные модификации позволили разработать для SRB 85/35 состав, который вёл бы при лабораторных условиях (температура ок. 20 С) к желаемой удобоукладываемости и к благоприятным характеристикам процесса отверждения (потеря консистенции всего лишь ок. 2 см/10 мин) во время укладывания (от 30 до 60 мин после изготовления). Полученный в результате лабораторных опытов при температуре 20 С состав бетона с переменной дозировкой пластификатора внутри заданных границ допуска подтвердил свои качества в ходе испытаний на строительной площадке. В лабораторных условиях SRB 85/35 проявил типичные для высокопрочного бетона тиксотропные характеристики. Использование микрокремнезёма ведёт к известной «клейкости» (вязкости) свежего бетонного раствора, которая проявляется также и при измерении осадки конуса [1]. SRB 85/35 некоторое время сохраняет форму конуса при проведении исследований расплыва бетонной смеси. Лишь спустя где-то 30 секунд SRB 85/35, как бы «самоуплотнившись», расплывается в некий пирог, диаметр которого и измеряется в ходе испытаний. Удобоукладываемость при низких температурах (8 С) В ходе предварительных испытаний на

строительной площадке при низких

температурах (от +3 до +8 C) возникли

трудности при получении требуемой

консистенции в диапазоне KF. Требуемой

осадки конуса (53 см ±3 см) в течение периода

укладки не удавалось добиться ни путём

повышения дозировки пластификатора, ни

предварительным подогревом пластификатора

и суспензии кремнезёма. Опыты на строительной площадке подтвердили результаты экспериментов в климатической камере. Благодаря разработке «низкотемпературного варианта» SRB 85/35, т.е. благодаря предварительной добавке «короткоцепной» модификации пластификатора Muraplast FK 61, может быть легко получен желаемый диапазон значений расплыва конуса (53±3 см) в период укладки также и в условиях строительной площадки.

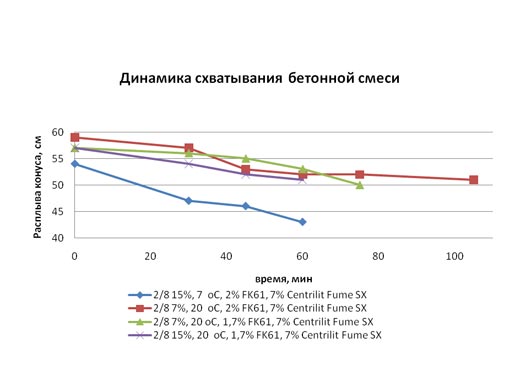

Рис 3. Процесс схватывания SRB 85/35. Удобоукладываемость при высоких температурах (30С) Продолжающееся строительство оболочки градирни, запланированное на период с марта по ноябрь, таким образом, должно было быть учтено влияние не только низких, но и крайне высоких температур при укладке бетона. Для определения состава бетона SRB 85/35 при высоких температурах (> 25C) в климатической камере были исследованы в общей сложности шесть опытных смесей. Исходные вещества: цемент, летучая зола, суспензия микрокремнезёма, добавки и пластификатор были выдержаны не менее 24 часов перед изготовлением опытных смесей в климатической камере при температуре 30С. Вода затворения, для симуляции реальных условий изготовления бетонной смеси на строительной площадке, не хранилась предварительно при температуре 30С, в бетонные смеси добавлялась свежая водопроводная вода. Температура исходных веществ перед

началом смешивания составляла 30-31C. При

проведении опытов в целях обеспечения

удобоукладываемости варьировалось

количество пластификатора и

гранулометрический состав (доля фракции 2/8).

В качестве критериев определялись

показатели отверждения и прочности на

сжатие через 24 часа и через 28 дней, в

некоторых случаях также через три и через

семь дней. При варьировании содержания

пластификатора предварительная дозировка

1,1 масс. % - по отношению к количеству

вяжущего – остаётся неизменной,

последующая дозировка варьируется между 0,9,

1,1, 1,3 и 1,6 масс. % от количества вяжущего. В

качестве пластификатора использовался

исключительно «длинноцепный» Muraplast FK 61. При

дозировке пластификатора 2,0 масс. % после

первоначального улучшения консистенции

через 15 мин приходится констатировать

резкое отверждение (23 см через 30 мин).

Дозировки пластификатора от 2,2 до 2,4 масс. % (по

отношению к вяжущему) вели к большей

пластичности бетонной смеси на начальном

этапе (от 15 до 30 мин.). Однако затем при этих

дозировках пластификатора также

приходилось констатировать более быстрое

отверждение в рамках времени укладки. И

хотя такое отверждение можно было бы

снизить более высокой по сравнению с 2,0 масс.

% дозировкой пластификатора, всё-таки

потеря пластичности 12-20 см за 30 мин. была бы

слишком высокой. После того как испытания, которые проводились параллельно на строительной площадке, подтвердили результаты, полученные в лабораторных условиях, температурные варианты состава SRB 85/35 для установок приготовления бетонной смеси на строительной площадке были закреплены в качестве обязательных в письменном виде. Решающую роль для выбора варианта при низких температурах играет температура воздуха. Для выбора варианта в среднем температурном диапазоне (до +20С) решающую роль также играет температура воздуха; при более высоких температурах (> 20С) – температура свежеприготовленной бетонной смеси. Для каждого варианта был установлен отдельный номер марки бетона, который должен пропечатываться в накладной, для того чтобы поставляемый температурный вариант SRB 85/35 был однозначно идентифицирован. Для области градирни выше так называемой „талии", для дополнительного улучшения прочности следует повысить содержание микрокремнезёма до 8,0 - 8,5 масс. %, что подтвердили соответствующие предварительные испытания. Испытания на стройплощадке Для проверки на практике составов бетонных смесей, разработанных в лабораторных условиях, на строительной площадке параллельно проводились пробные бетонирования в масштабе 1:1 (изготовление в бетоносмесительной установке). В ходе этих опытов на строительной площадке для оценки характеристик укладываемости и структуры поверхности („без раковин") были также изготовлены две экспериментальные поверхности с различными вариантами SRB 85/35 с использованием системы оригинальной опалубки. Поставленные заказчиком условия относительно внешнего вида поверхности опалубки градирни требовали дальнейшего улучшения опалубки. Для этого на стройплощадке были проведены работы по улучшению гидроизоляции стыков опалубки путём прикрепления полимерного профиля к нижнему краю элементов опалубки. Целью этих работ было не допустить вытекания водного цементного вяжущего и образования при этом «облакообразного» изменения окраски в области стыков опалубки. Изготовление бетона Изготовление SRB 85/35 осуществляется в специально разработанной для изготовления высокопрочного бетона смесительной установке, которая, как установка компании-исполнителя, предназначенная для работы на строительной площадке, была подвергнута стороннему контролю. Таких требований было бы достаточно, если бы SRB 85/35 был классическим изготовляемым на строительной площадке бетоном. Для изготовления высокопрочного бетона была разработана концепция смесительной установки, имеющей следующие особенности: резервуары для добавок с механически открывающимися крышками (минимизация собственной влажности), дополнительное промежуточное хранилище для добавок с крышкой для предварительной подготовки, увеличенные тонности дозирования для взвешивания добавок и усиленный насос для дозировки и подачи пластификаторов и суспензии микрокремнезёма, отдельный бункер для высушенного кварцевого песка, строго запрограммированная последовательность смешивания (варьируется только дозировка), полное выражение заданного / фактического показателя (включая температуру свежей бетонной смеси и собственную влажность фракций зернового состава). Запланированный расход составлял 10 м3/час. Он должен обеспечиваться с учётом увеличенного времени дозировки и смешивания ограниченного количества загрузки - 4 м3 на автобетоносмеситель, а также с учётом необходимости проведения контрольных измерений (осадка конуса и температура свежей бетонной смеси). Бетоносмесительная установка, работающая на строительной площадке, имеет объем смесителя 1 м3. В ходе изготовления оператором и технологом осуществляется полное документирование процесса. Всё это является составной частью плана мероприятий по обеспечению качества. Приёмка бетона Загрузка SRB 85/35 в ковш крана осуществляется во внутреннем пространстве градирни. При приёме определяется величина осадки конуса и температура свежей бетонной смеси, а также – в соответствии с закреплённой в плане мероприятий по обеспечению качества программой испытаний для контроля качества бетона – изготовляются опытные образцы (кубики и цилиндры). Кроме того, соответствующим образом проинструктированным персоналом, посредством шаблона контролируется накладная на предмет соблюдения установленных допусков при дозировке исходных веществ (главным образом содержание суспензии микрокремнезёма и пластификатора в предварительной и последующей дозах в соответствии с установленными температурными вариантами). Укладка бетона Подача SRB 85/35 осуществлялась посредством крана с ковшом (1,5 м3) с боковой загрузкой. Бетон загружался слоем высотой 1 м («метр оболочки») и уплотнялся при помощи глубинного вибратора (Ø 50 мм). Из-за тиксотропии высокопрочного бетона расстояние между местами погружения наконечников вибратора было уменьшено вдвое, для того чтобы достигнуть полного уплотнения и поверхности с минимальным количеством раковин. Поскольку «молодой» бетон очень сильно деформируется в зависимости от температуры («ранняя усадка»), во избежание образования трещин была разработана специальная концепция последующего ухода. Уже через час (а при высоких температурах даже раньше) поверхность рабочего шва орошалась струёй воды. Затем между примыкающей арматурой прокладывалась перфорированный шланг, при помощи которого по капле осуществляется орошение горизонтальных рабочих швов, таким образом, чтобы без вымывания свежей бетонной поверхности возникала сплошная плёнка воды. После перестановки щитов опалубки в качестве последующего ухода высвобожденный бетон орошается струёй воды из шланга. Поставка и укладка партий SRB 85/35 документируется в журнале строительных работ. Обеспечение качества SRB 85/35

Заключение При строительстве градирни с естественной тягой в Нидераусеме для её оболочки применяется высокопрочный бетон с высокой устойчивостью против химических воздействий, что позволяет отказаться от высокозатратной технологии покрытия оболочки градирни. Потребовались многочисленные исследования в лабораторных условиях и на строительной площадке при различных температурах, прежде чем были получены положительные результаты относительно удобоукладываемости SRB 85/35 в практических условиях строительства. Благодаря определению вариантов состава бетонной смеси для различных температур, а также многочисленным другим мероприятиям по обеспечению качества, стало возможным изготовить непосредственно на строительной площадке и успешно уложить высокопрочный бетон с высокой устойчивостью к воздействию кислот.

Программа деловых мероприятий выставки BETONEX13-15 марта 2012 г. Москва

С 13 по 15 марта 2012 г. в г. Москва на территории КВЦ «Сокольники» при поддержке Министерства экономического развития РФ, Департамента развития секторов экономики, Департамента градостроительной политики г. Москвы, НП «Союз производителей бетона» — состоится Международный специализированный технологический салон «BETONEX’2012». В этом году в салоне принимают участие свыше 50 ведущих компаний из России, Германии и Турции, представляющих современное технологическое оборудование для строительства и оснащения бетонных и мобильных бетонных заводов, материалы и технологии для производства бетонов, услуги по сертификации, анализу в бетонной промышленности, строительное оборудование и вспомогательную спецтехнику, оборудование для производства камней из бетона, автоматизированные системы управления технологическими процессами для промышленностии многое другое. Параллельно с салоном состоятся мероприятия деловой программы, в рамках которой специалисты бетонной и строительной отраслей смогут обсудить актуальные вопросы развития отрасли и обменяться опытом между российскими и зарубежными компаниями, также в рамках деловой части конгресса состоятся презентации инновационного оборудования и технологий. Приглашаем специалистов отрасли посетить Международный специализированный технологический салон «BETONEX’2012»и принять участие в деловой программе «Betonex PRO».

(Все права защищены, публикация данной информации в любом

виде, без разрешения владельцев запрещена. С предложениями обращаться

info@ibeton.ru)

Copyright 2008 ООО Строй-Бетон. Все права защищены. |

| В избранное | ||